Die casting prozesua

Deskribapen laburra:

Die casting prozesua zinka, kobrea, aluminioa, magnesioa, beruna, eztainua eta beruna eztainuko aleazioak eta horien aleazioak tenperatura altuan urtu eta moldeko barrunbean injektatzen diren eta gero presioarekin hozten diren piezak lortzeko prozesua da.

Burdinazkoak ez diren metalen galdaketa laneko tenperatura burdin galdaketakoa baino askoz baxuagoa da eta dagozkien galdaketa ekipoak eta prozesuaren eskakizunak sinpleak eta txikiak dira. Die casting ekoizpenak oso azalera kalitate ona eta dimentsioen zehaztasuna lor ditzake, batez ere pieza txikiak eta ertainak eskala handiko fabrikazio estandarrerako egokiak dira eta horrek pieza euskarri ona eskaintzen du elektronika modernoetarako, etxetresna elektrikoetarako, automobiletarako, gailu medikoetarako, instrumentuetarako eta jeterako tresnak. Hainbat metalezko aleaziok izaera desberdina dute galdaketa prozesuan. Haien gutxieneko sekzioa eta gutxieneko zirriborroa desberdinak dira, urtze puntuko tenperatura desberdina da, gainazalaren akabera desberdina da. Beraz, hobe da diseinatzaile prozesuan gure ingeniari taldea lehenbailehen inplikatzea fabrikazioan diseinuan dugun espezializazioa erabiltzea.

Metalezko galdaketa prozesuan bost faktore nagusi daude:

1. Die casting materiala;

2. Die casting prozesuaren motak;

3. Die galdaketa makina;

4. Die galdaketa moldea;

5. Post-prozesaketa eta akabera Die Casting piezak

Metalen galdaketa prozesuamakina, moldea eta aleazioaren hiru elementuak erabiliz presioa, abiadura eta denbora bateratzeko prozesua da. Metal beroan lan egiteko, presioaren existentzia da galdaketa-prozesuaren ezaugarri nagusia, beste galdaketa-metodoekiko desberdina. Presio bidezko galdaketa ebaketa gutxiago eta inolako ebaketa-metodo berezia da, metalak prozesatzeko teknologia modernoan azkar garatu dena. Moldea presio handiko eta abiadura handiko metal urtuarekin betetzeko prozesua da, eta galdaketa kristalizazioarekin eta presio altuarekin solidotuz eratzeko prozesua da. Presio handia eta abiadura handia dira galdaketa moldearen ezaugarri nagusiak. Normalean erabilitako presioa hamarka megapaskal da, betetze abiadura (barneko atearen abiadura) 16-80m / s ingurukoa da eta molde barrunbean dagoen likido metalikoaren betetze denbora oso laburra da, 0,01-0,2s ingurukoa. Metalezko galdaketa metalikoa galdaketa prozesua da, urtutako metala presio handian molde barrunbera behartzeagatik. Moldearen barrunbea eta nukleoa altzairu gogorretako trokelak erabiliz eginak daude, prozesuan zehar injekzio-molde baten antzera funtzionatzen duten eta moldatutako mekanizazioekin. Galdatutako metal motaren arabera, ganbera hotzeko edo hotzeko makina erabiltzen da.

1. Die galdaketa materiala MESTECH-ek galdaketa piezak eskaintzen ditu zink aleazio, aluminio aleazio eta magnesio aleazioetarako. Hiru material hauek dira gaur egun gehien galdatzen diren aleaziozko aleazioko materialak.

Zink aleazioaren ezaugarriak:

--- Indar eta gogortasun handia

--- Eroankortasun elektriko bikaina

--- Eroankortasun termiko handia

--- Kostu baxuko lehengaiak

--- Dimentsio handiko zehaztasuna eta egonkortasuna

--- Horma meheko gaitasun bikaina

--- Forma hotzeko gaitasuna, elkarketa errazten duena

--- Kalitate handiko akabera ezaugarriak

--- Korrosioaren erresistentzia bikaina --- Birziklagarritasun osoa

2. Aluminiozko aleazioaren ezaugarriak:

--- Funtzionamendu tenperatura altuak

--- Korrosioaren aurkako erresistentzia bikaina

--- Arina

--- Oso indar ona eta gogortasuna

--- Zurruntasun ona eta pisuaren eta indarraren arteko erlazioa

--- EMI eta RFI blindatze propietate bikainak

--- Eroankortasun termiko bikaina

--- Eroankortasun elektriko handia

--- Akabera ezaugarri onak

--- Birziklagarritasun osoa

3. Magnesio aleazioaren ezaugarriak:

--- Eroankortasun handia; elektrikoa eta termikoa

--- Funtzionamendu tenperatura altuak jasaten ditu

--- Dimentsio handiko zehaztasuna eta egonkortasuna

--- Pareta meheko aparteko gaitasuna

--- Ingurumenaren aurkako korrosioaren erresistentzia ona

--- Akabera ezaugarri onak

--- Birziklagarritasun osoa

1 Ganbera Beroaren Die Casting Prozesua

Ganbera beroaren galdaketa, batzuetan ahos-lepoko galdaketa deritzona, ezagunena da galdaketaren bi prozesuen artean. Prozesu horretan, injekzio mekanismoaren zilindro ganbera metal urtuaren bainuan erabat murgilduta dago. Gooseneck metala elikatzeko sistema batek urtutako metala matrizearen barrunbera erakartzen du.

Urtutako bainuan murgiltze zuzenak moldeen injekzio azkarra eta erosoa ahalbidetzen duen arren, korrosioaren sentikortasuna ere handitzen da. Hori dela eta, ganbera beroan galdaketa-prozesua egokia da fusio-puntu baxuak eta jariakortasun handiko metalak erabiltzen dituzten aplikazioetarako. Ganbara beroan galdaketa-prozesurako metal onak beruna, magnesioa, zinka eta kobrea dira.

2 Ganbera Hotzeko Die Casting Prozesua

Ganbera hotzeko galdaketa prozesua ganberako galdaketako galdaketaren oso antzekoa da. Produkzioaren eraginkortasuna baino makinen korrosioa minimizatzera bideratutako diseinuarekin, urtzen den metala automatikoki edo eskuz sartzen da injekzio sisteman. Horrek injekzio mekanismoak urtzen den metal bainuan murgiltzeko beharra ezabatzen du.

Ganbera beroan galdaketaren murgiltze diseinurako korrosiboegiak diren aplikazioetarako, ganbera hotzeko prozesua alternatiba bikaina izan daiteke. Aplikazio horien artean urtzeko tenperatura altuak dituzten metalak galdatzea daude, hala nola aluminioa eta aluminiozko aleazioak.

3 Presio baxuko galdaketa prozesua

Biraketa ardatzaren inguruan simetrikoak diren aluminiozko osagaietarako egokiena den presio baxuko galdaketa. Ibilgailuen gurpilak, adibidez, presio baxuko galdaketa bidez fabrikatzen dira askotan. Prozesu mota honetan, moldea urtzen den metal bainuaren gainean kokatzen da bertikalki eta igotzaile hodi baten bidez konektatzen da. Ganbera presionatuta dagoenean (normalean 20 eta 100kPa artean), metala gorantz eta moldera sartzen da. Moldeen galdaketa-prozesu honetatik elikadurak ezabatzeak galdaketa-etekin handiak ematen ditu.

4 Hutseko Die Casting Prozesua

Hutseko presio bidezko galdaketa (VPC) die casting moldaketa prozesu nahiko berria da, indar hobea eta porositate minimoa eskaintzen dituena. Prozesu hau presio baxuko galdaketaren antzekoa da, galdatutako moldearen eta urtzen den metal bainuaren kokapenak alderantzizkoak izan ezik. Zilindro ganbera hutsa bihur daiteke, eta horrek urtutako metala molde barrunbera behartzen du. Diseinu honek turbulentziak murrizten ditu eta gas inklusio kopurua mugatzen du. Hutsean galdaketak bereziki onuragarriak dira galdaketa ondorengo tratamendu termikora bideratutako aplikazioetan.

5 Squeeze Die Casting prozesua

Squeeze casting metalak eta aleazioak jariakortasun txikikoekin galdatzeko irtenbide bideragarri gisa sortu zen. Prozesu horretan, urtzen den metalak trokel ireki bat betetzen du, eta gero itxi egiten da, metala molduraren zati txertatuetara behartuz. Squeeze galdaketa prozesuak produktu oso trinkoak eskaintzen ditu eta ondorengo tratamendu termikoaren prozesu osagarria da. Prozesua gehienetan aluminio urtuarekin lotzen da, eta zuntza sendotzea eskatzen duten aplikazioetan erabiltzen da.

6 Die galdaketa prozesua erdi solidoa

Die galdaketa erdi-solidoa, batzuetan Thixoforming izenekoa, porositate minimoa eta dentsitate maximoa eskaintzen duen beste prozesu bat da. Makina batek pieza barazki txikiagoetan mozten du, eta gero berotu egiten da. Metalak solidoaren eta likidoaren arteko fase-trantsizioa lortzen duenean, testura lauso samarra lortzen duenean, jaurtitzeko mahuka batek moldearen barrunbera behartzen du, gogortzeko. Horren onura zehaztasun hobea da. Burdinazkoak ez diren metalak, hala nola magnesio aleazioa eta aluminio aleazioa, maiz erabiltzen dira galdaketa molde erdi-solidoarekin.

7. Die casting prozesuaren motak

Die casting prozesuaren mota guztiak helburu berarekin diseinatuta daude-molde bat bota injektatutako metal urtua erabiliz. Urtutako metal motaren, piezaren geometriaren eta piezaren tamainaren arabera, galdaketa-prozesu desberdinak emaitza bikainak eman ditzakete metodo alternatiboen aldean. Bihotz galdaketa prozesuen bi mota nagusiak ganbera beroa eta ganbera hotzeko galdaketa moldeak dira. Bi galdaketa molde mota horien aldakuntzak honako hauek dira:

Presio baxuko galdaketa

Hutseko galdaketa

Estutu die casting-a

Die galdaketa erdi solidoa

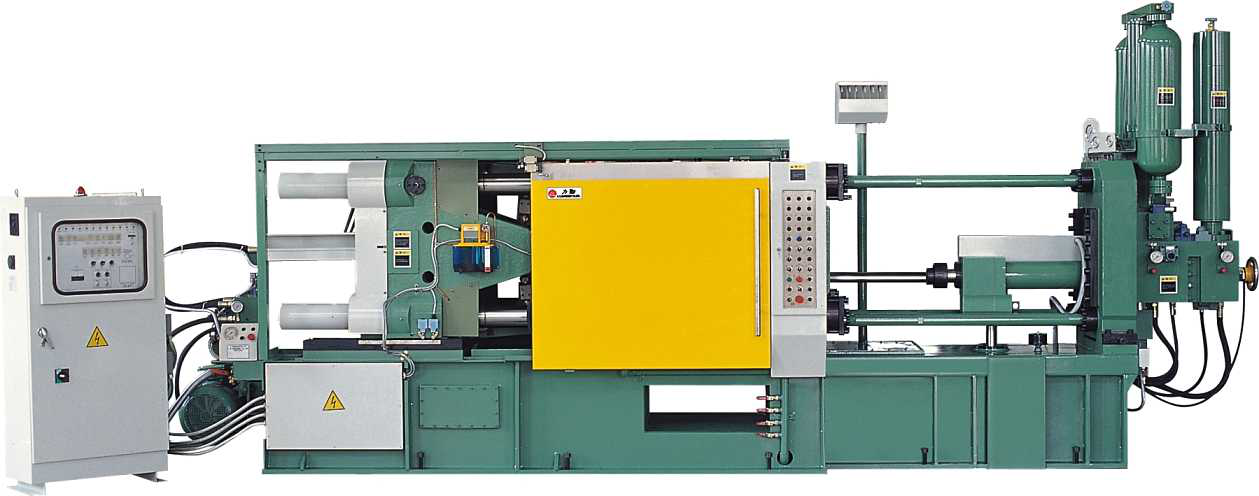

1 Presio beroaren ganberako galdaketa-makina

Ganbararen egituraren eta antolaketaren arabera, forma horizontal eta bertikaletan bana daiteke. Metal urtuaren arragoa makinari bero prentsatzeko ganberaren bidez lotzen zaio eta moldean sartzen den presio hidrauliko metalikoaren pistoi mekanismoa arragoan instalatzen da. Zenbait bero prentsatzeko ganberako errodadore batzuek aire konprimitua erabiltzen dute presio hidrauliko metalikoa zuzenean injektatzeko pistoi mekanismorik gabe.

Beroa ganbera galdaketa-makina

Beroa prentsatzeko ganberaren galdaketa-makina urtze-puntu baxua duten galdaketa-aleazioetarako erabiltzen da batez ere, hala nola zinka, magnesioa eta eztainua.

2 Presio hotzeko ganberak galdaketa-makina

Metala makinatik kanpo urtu eta gero metal likidoa koilara batekin konpresio ganberan gehitzea ganbera hotz bertikalean galdatzeko makina eta ganbera hotz horizontalean galdaketa makina horizontalean konpresio pistoiaren mugimenduaren norabidearen arabera bana daiteke.

Metal likidoa prentsa hotzeko ganbera bertikaleko makinaren labetik atera eta konpresio ganbarara isurtzen da. Metala konpresio-pistoi bidez moldera hidraulikoki sakatzen da, eta soberako metala beste pistoi batek bultzatzen du.

Ganbera hotzeko galdaketa-makina

Ganbera hotzeko galdaketa-makina

Ganbera hotzeko hozteko makina horizontala bertikalaren berdina da, baina pistoi mugimendua horizontala da. Die casting moldeko makina moderno gehienak horizontalak dira. Ganbera hotzetako galdaketa-makinek fusio-puntuko metalak edo erraz oxidatzen diren metalak erauz ditzakete, hala nola aluminioa, kobrezko aleazioak, etab.

3. Die galdaketa makina.

Die galdaketa makina presio galdaketa makina erabiltzen da. Bi prentsatze ganberako beroa galdatzeko makina eta hotz prentsatzeko ganbera galdaketa makina mota biltzen ditu. Hotz prentsatzeko ganberak galdaketa egiteko makina bi motatan banatzen da: zuzena eta horizontala. Metal urtua moldean injektatzen da galdaketa-makinak hozteko eta osatzeko presioaren eraginez, eta molde irekiko metal galdaketa moldea ireki ondoren lor daiteke.

Beroa ganbera galdaketa-makina

Ganbera hotzeko galdaketa-makina

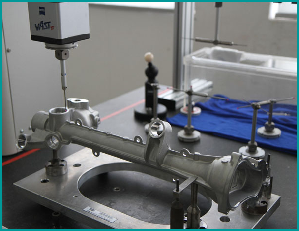

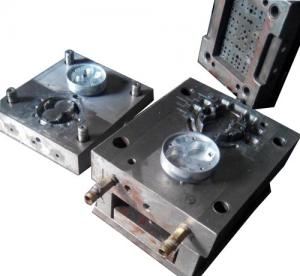

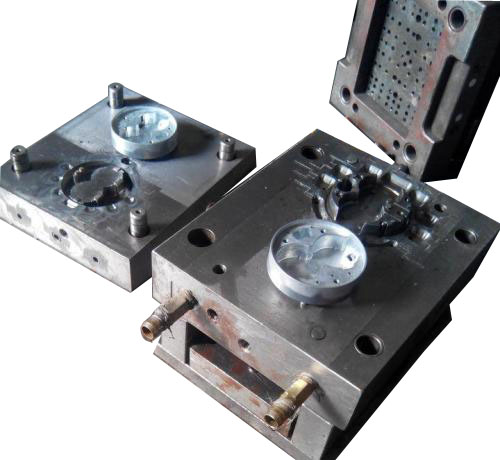

4. Die galdaketa moldea

Hainbat moldetan, galdaketa moldean lan egiteko baldintzak nahiko gogorrak dira. Die galdaketa molde barrunbez betetako metal urtua presio handiko eta abiadura handiko pean egitea da, eta metal beroarekin harremanetan jartzea lan prozesuan zehar. Hori dela eta, galdaketa moldeak nekearen erresistentzia termikoa, eroankortasun termikoa eta higaduraren erresistentzia, korrosioaren erresistentzia, kolpearen gogortasuna, gogortasun gorria, desmoldatze ona eta abar izan behar ditu. Hori dela eta, galdaketaren galdaketaren gainazala tratatzeko teknologiak teknologia handia behar du.

Die casting moldea

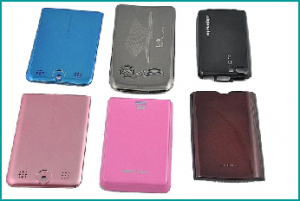

5. Post-prozesaketa eta akabera Die Casting piezak

Galdatutako piezako prozesatzeko eta akaberako zerbitzu gehienak eskaintzen ditugu gure hautatutako bazkideengandik:

Zerbitzuak

CNC mekanizazioa - bertikala, horizontala, biraketa, 5 ardatz

Hauts estaldura

Estaldura likidoa

EMI - RFI blindatzea

Estaldura - kromoa, kobrea, zinka, nikela, eztainua, urrea

Anodizazioa, Estaldura Elektrikoa, Kromatzea / Ez Kromatzea

Tratamendu termikoa, pasibazioa, erorketa

Grafikoak

Barne Artelan Prozesua

Serigrafia

Pad inprimaketa

Bead leherketak

Muntaketa mekaniko arina, estalkien eta helikoilen txertaketak, O-ring, juntura barne

Laser bidezko ebaketa eta grabatua

Akuafortea

Estaldura elektrikoa eta serigrafia